- 品質保証部のあるべき姿とは?

- どんなことが大切なの?

- 実際に経験した人の話が聞きたい

製造業の品質保証部は会社にとって非常に重要な部署です。

なぜなら品質の責任を背負ってる部署だから。

この記事では品質保証部のあるべき姿について解説しています。

品質保証で働く人にとって目標をはっきりできる内容になってます。

- お客様が満足する品質を保証

- 不具合の原因究明と再発防止

- 品質の責任と権限がある部署

\品質保証におすすめの転職サービス/

良い求人はすぐ無くなるのでお早めに

品質保証部の役割をわかりやすく解説

品質保証部は、安定した品質の商品を作るために開発検査・工程検査・出荷検査を行い、問題がないかをチェックします。

ただ商品を作るのではなく、「お客さんが満足する商品を届けること」を一番大切にしています。

そのため、品質保証部は生産工場の関係部署と協力し、品質が安定した生産の仕組みを作らないといけません。

>>品質保証部の仕事内容をもっと詳しく解説した記事はこちら

なぜ品質保証部が大切?企業のメリット

品質保証部が機能することで、企業には多くのメリットがあります。

顧客満足度がアップする

まずは顧客満足度の向上です。

高品質な製品やサービスを提供することで、顧客の信頼を得られ、リピーターが増えることにつながります。

また、不良品の発生を未然に防ぐことで、リコールにかかる手間や費用も減らせます。

ブランド力が向上する

品質保証部の役割の一つに、ブランドイメージの向上があります。

たとえば、メーカーが高い品質基準を守ることで「壊れにくい商品を作る会社」というイメージを作ることができます。

品質の高さはブランドそのものの価値を上げる重要な要素なのです。

逆に、品質問題が発生すると、企業のブランドイメージは大きなダメージを受けます。

リコールやトラブルがニュースで報じられると、顧客だけでなく社会全体からの信頼を失うリスクがあるため、品質保証部が防ぐための重要な役割を果たします。

社会へ貢献できる

品質保証部は、企業だけでなく社会全体にも良い影響を与えます。

安全性の高い製品を提供することで、ユーザーが安心して商品を使うことができます。

さらに、環境に優しい製品や製造プロセスを確立することで、地球環境保護にも貢献できます。

これらの取り組みは、企業の社会的責任(CSR)の一環としても評価されています。

品質保証部が目指すあるべき姿とは?

品質保証部のあるべき姿とは「お客様が満足する品質を保証する」ことです。

そのためには会社全体を「高品質の商品を作る仕組み」にする必要があります。

たとえば、商品開発の段階から「何が問題になりそうか」を予測して、設計や製造プロセスでミスが起きないように工夫します。

もしクレームが出ても、すぐに原因を調べて再発防止策を立てなければなりません。

品質の良し悪しはお客様が決めるため、品質保証部はユーザー目線が求められます。

あるべき姿を実現するために必要なスキルと心構え

品質保証部で役立つスキルとは?

品質保証部で役立つスキルは、主に3つあります。

- 問題を見つける力

- 分析する力

- コミュニケーション力

たとえば、製品の製造プロセスや検査を通じて、「ここが問題だ」と気づき、数字やグラフを使って問題の原因を突き止めます。

対処法を考え他の部署と連携することで、問題解決することができます。

現場の理解が大事な理由

製造業で問題を解決するには、現場を深く理解することが必要です。

現場を知らないと、作業の問題点やトラブルの原因を正確に見つけられません。

たとえば、工場の作業手順や使用される機械の特性を知らないと、改善提案が的外れになることがあります。

現場を理解することで、より効果的な再発防止ができるようになります。

品質保証部に必要な心構えとは?

品質保証部で働くためには、「細かいところまで注意を払う」ことが必要です。

小さなミスでも、見逃すと大きな問題になることがあります。

たとえばボルト一本を締め忘れただけで、大事故につながることがあります。

お客さんのことを一番に考える気持ちをもちながら、問題が起きたときに「どうしたら根本的に解決できるか」を考える前向きな姿勢が求められます。

設計部門や製造部門と協力し、前向きな対応が必要です。

品質保証部に向いている人の特徴

品質保証部で働く人には、いくつかの共通する特徴があります。

- 好奇心が旺盛な人

- 細かい作業が得意な人

- コミュニケーションが得意な人

品質保証部は幅広い知識が必要なため、新しい知識を学んで常に成長しようとしたり、数字やデータを扱うことが多いので、注意深く作業できる人が向いています。

また、他の部署と連携しながら仕事を進めるため、協力的で話しやすい人も活躍しやすいです。

あるべき姿のために品質保証部がやること

品質保証部が「あるべき姿」を実現するには、以下の3つが大切です。

生産工程を理解する

不具合を無くすためには「生産工程」を理解する必要があります。

他部署から品質保証部がイヤがられる一番大きな原因は、具体的に作業者がどんな仕事をやっているのか理解できていないからです。

実作業の大変さを知ることで、再発防止策を幅広く考えることができます。

理想に近づけようと無茶な要求を現場に押し付けると、関連部署との関係性が悪くなるだけです。

5ゲン主義に従って、机上の空論にならないように注意しましょう。

現場・現物・現実・原理・原則のこと。これらをしっかり確認することで状況や問題点を正確に把握することができます。(現場・現物・現実だけを指した『3現主義』といわれることもあります)

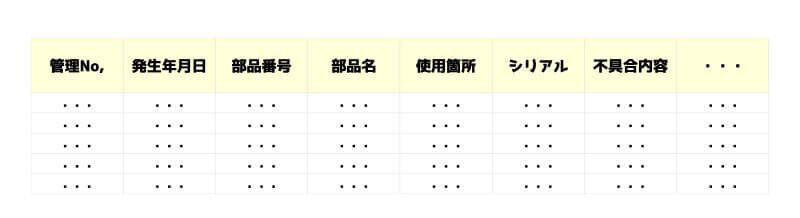

過去の不具合記録を整理する

原因を突き止め、再発防止するためには過去の不具合データが参考になります。

しかし、データが蓄積されていなかったり、活用できていないパターンも少なくありません。

時間がかかるかもしれませんが、あらゆる項目で検索できるように台帳管理から始めていく必要があります。

過去の不具合データ管理台帳の例

過去の不具合データ管理台帳の例入力は面倒かもしれませんが、データ化することで非常に分析しやすくなります。

データを活用して不具合分析する

QC7つ道具や統計的な分析を使って、品質を数値で分析することも大切です。

- パレート図

- 特性要因図

- グラフ

- ヒストグラム

- 散布図

- 管理図

- チェックシート

- 親和図法

- 連関図法

- 系統図法

- マトリックス図法

- アローダイアグラム

- PDPC法

- マトリックスデータ解析法

こうした手法は、問題の傾向や実態がどうなっているかを理解しやすくしてくれます。

お客さま目線で考える

品質保証の目的は、お客さんの満足度を上げることです。

自分たちが「どんな商品なら安心して使えるか」を考え、改善を続けることが求められます。

機能的には問題なくとも、ユーザーの使いやすさや感覚的なものもクレームとして上がってきやすいため、時代にあった改善が必要になります。

人材育成により体制を強化する

品質保証部が持つ専門性を高めるためには、スキル向上が重要です。

具体的には、QC検定やISO9001に関する教育研修を実施し、基礎から応用までの知識を体系的に学べる環境を整えます。

また、最新のデジタルツール(Tableau、Power BI、Yellowfinなど)を扱える人材を育てることで、より効率的な品質保証が可能になります。

他部署とスムーズに連携する

品質保証部の効果を最大化するには、他部署との連携が欠かせません。

開発部や製造部だけでなく、営業部やカスタマーサポートとも情報を共有し、改善に取り組む体制を整える必要があります。

たとえば、顧客からのフィードバックを営業部やカスタマーサポートから収集し、製品改善に役立てることが効果的です。

これにより、現場目線の品質改善が可能になります。

品質保証部と他部署の連携について

品質の向上には他部署との連携が不可欠です。

他部署と連携する理由とは?

品質保証部は、他の部署と協力しながら仕事を進めることが重要です。

なぜなら、商品やサービスの品質は、品質保証部だけで作れるものではないからです。

たとえば、製造部は実際に商品を作り、開発部は商品の設計やアイデアを考えます

それぞれが持っている専門知識を生かし、一緒に改善に取り組むことで、品質の良い商品が完成します。

品質保証部は全体のまとめ役としての役割があります。

良い連携のために必要なこと

良い連携を実現するためには、いくつかのポイントがあります。

- 相手を理解すること

- 分かりやすい説明

- 定期的なコミュニケーション

たとえば、製造部の人たちがどんな環境で仕事をしているかを知ると、具体的なアドバイスがしやすくなります。

品質保証部の提案や指摘を伝えるときは、専門用語を避けたり、図やデータを使ったりして、他部署の人たちにも理解しやすくすることが大切です。

お互いの状況をよく知るために、定期的に会議や情報交換を行いましょう。

「良い商品を作る」という共通の目標を共有することで、働きやすい環境を作ることができます。

トラブルを未然に防ぐ方法

他部署とうまく連携することで、トラブルを防ぐことができます。

たとえば、設計段階で品質保証部が設計部門と相談しながら進めると、客観的な意見を聞けるので、後から出る問題を減らすことができます。

また、製造工程のチェックポイントをあらかじめ決めておくと、不良品ができる前に原因を見つけやすくなります。

品質保証部は、他部署に「これをやると後が楽になりますよ」という形でアドバイスをすることが大切です。

こうしたメリットのある言い方により、会社全体のミスを減らし、効率的に働けるようになります。

品質保証部が信頼されるためには?

他部署から信頼される品質保証部になるためには、いくつかの工夫が必要です。

- 現場の視点を大事にすること

- 指摘だけでなく解決策を出すこと

- お互いを尊重する姿勢

- 結果を共有すること

机上の理論だけでなく、実際に作業を見て意見を伝えることが信頼を得る第一歩です。

「問題がありますよ」と言うだけではなく、「こうすればよくなります」と提案したり、他部署の努力や知識を認め感謝することで、スムーズな協力関係が築けます。

【経験談】あるべき姿を目指した品質保証部の成功例

筆者が機械メーカーに勤めていた頃、お客さまへ納入した製品が作動しなくなる不具合が発生しました。

サービス・営業・設計などの部門から情報収集を行い、翌日には飛行機で品質保証部長が飛行機でお客様へ謝罪しに行くことに。

現地で状況を確認しその情報を持って、社内で原因調査と再発防止を1週間以内でまとめ、お客さまへ説明しました。

当初は激怒していたお客さまも、品質保証部からの説明ではじめて納得し、引き続きリピーターになってくれたことがあります。

問題が発生しても、こうした品質に対して責任を持って、真摯に対応することが「あるべき姿」につながっているのだと実感しました。

品質保証部の未来と進化について

品質保証の今後について以下の5つが言われています。

品質保証部の新しい役割とは?

今後の品質保証部は、従来の「問題を防ぐ」役割に加え、 企業全体の成長を後押しする存在になることが期待されています。

生産工場内だけでなく、サービスやプロセス全体に拡大していくことでお客様からの信頼を得ることができます。

たとえば、AIやIoTを活用したリアルタイムモニタリングによって、製造ラインだけでなく、顧客が商品を使う際のデータを集め、異常が起きたらすぐサービス対応できる仕組みなど。

こうしたIT情報を活用し、お客様満足度をあげる新たな価値をつくることができます。

グローバル化と品質保証部の挑戦

国際的なビジネス展開が進む中で、品質保証部は各国の法律や規制を理解し、それに合わせた対応を取らなければいけません。

たとえば、ヨーロッパでは「RoHS指令」という規制があり、特定の有害物質を含む製品の製造や販売が禁止されています。

こうした規制を守ることは企業の責任であり、品質保証部や設計部門がその最前線に立っているのです。

サステナビリティと品質保証部

環境保護や持続可能性が重視される中で、品質保証部もサステナビリティ(持続可能性)に対応しないといけません。

たとえば、

- 製品のリサイクル率を高める設計

- 環境に優しい素材の使用を保証すること など

また、エネルギー効率の高い製造プロセスを採用し、CO2排出量を削減する取り組みも進んでいます。

このように、品質保証部は「品質」だけでなく、「社会や環境に優しい製品づくり」をサポートする存在として進化しています

データドリブンな品質保証の未来

データを蓄積すると、データドリブンな品質保証 ができます。

経験や勘に頼らず、収集したデータに基づいて意思決定やアクションを行う手法です。

膨大な品質データを収集・分析し、傾向を見つけることで、問題解決の精度が格段に向上します。

たとえば、AIで過去の品質データを解析し、「どの工程で問題が発生しやすいか」や「どの製品が故障する可能性が高いか」を予測します。

このような予防的なアプローチが可能になれば、トラブルを未然に防ぐだけでなく、製造コストの削減や効率化にもつながります。

未来を見据えた品質保証部の展望

これからの品質保証部は、技術革新と顧客ニーズの変化に柔軟に対応できる組織であることも求められます。

多くのデータから高度な分析をすることで、品質を「守る」から「攻める」活動へ進化させ、企業全体の成長を引っ張っていくことが重要です。

まとめ

- お客様が満足する品質を保証

- 不具合の原因究明と再発防止

- 品質の責任と権限がある部署

以上が品質保証部の業務内容です。

品質保証部は営業や設計のように有名な部署ではありませんが、製造業において必要な仕事なのです。

よりよい環境で品質保証の仕事をやってみたい方は、おすすめの転職エージェントをチェックしてみてください。

\品質保証におすすめの転職サービス/

良い求人はすぐ無くなるのでお早めに